HOME > 工程変換によるコストダウン

弊社ではプレス加工後の機械加工レス化や加工工程数の削減など、工程変換によるコストダウンを数多く実施してきました。現在量産されている製品でも、意外な方法でコストダウンや品質、歩留まりの改善が見込めることもありますので、是非一度気軽にご相談下さい。

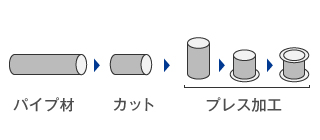

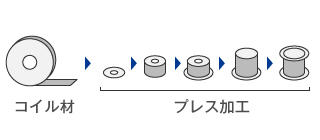

これまで両ツバ形状プーリーは製品加工の難易度から引抜パイプ材から生産するのが主流で、パイプ材料費、カット費などがかさみコスト高となっていました。弊社でコイル材料からのプレス一貫生産が可能な金型を開発し、量産導入に成功しました。大幅な加工工数の削減によるコストダウンと品質の安定化に寄与し、お客様からは特別賞を頂きました。

| 対策内容 | パイプ加工製品のコイル材加工への工程変換 材料費の大幅削減 |

|---|---|

| 効果 | 品質の安定化 製作費の大幅コストダウン |

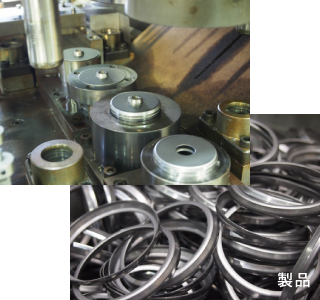

プレス加工後に旋盤にて面取り加工を行っていましたが、プレスのロボット金型に面取り工程を追加しました。弊社では旋盤要求精度の加工について、切削レスでのプレス加工に成功しました。以降、数多くの切削レスでのプレス加工製品を生産しています。機械加工レスによる大幅なコスト低減が可能です。

| 対策内容 | プレス金型の改良による切削加工レス化 |

|---|---|

| 効果 | 切削工程の削減 生産性の向上 製品費の大幅コストダウン |

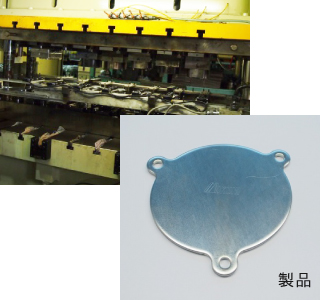

平面度0.05mm以下の製品(板厚3.2mm)について、他社ではプレス加工での平面度出しが難しく研磨加工にて対応していました。弊社で金型構造を一から見直しし、何度も試作を繰り返し、平面度0.05mm以下の研磨レスによる製品化に成功しました。測定ポイントは50打点、外径や穴近傍も含め0.05mm以下はとても厳しい挑戦でした。

| 対策内容 | プレス金型の改良による研磨加工レス化 |

|---|---|

| 効果 | 研磨工程の削減 生産性の向上 製品費の大幅コストダウン |